09.01.2024 - Oliver Hagenlocher - Press

Schleiflösungen von EMAG SU: Extreme Oberflächengüte für die E-Mobilität

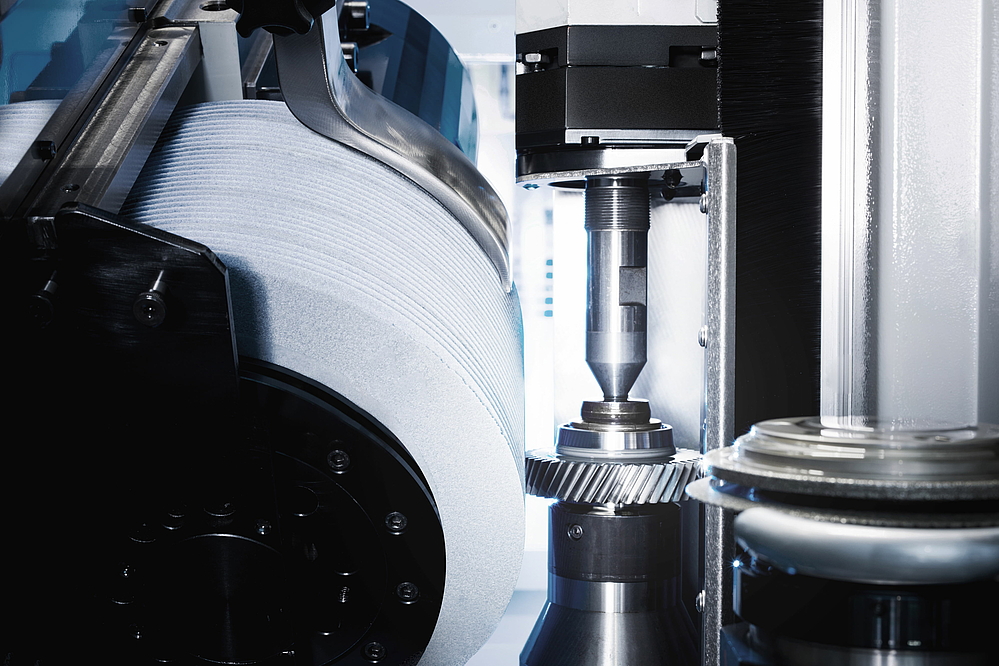

Besondere Präzision und Prozesssicherheit prägen den Automobilbau seit vielen Jahrzehnten. Mit der Etablierung der E-Mobilität wächst der Qualitätsanspruch zusätzlich, denn viele E-Motor-Komponenten müssen noch „perfekter“ gefertigt werden: Zumeist geht es hierbei um höchste Oberflächengüte im Mikrometerbereich, damit zum Beispiel an den Verzahnungsbauteilen keine lauten Laufgeräusche entstehen – angesichts des leisen E-Motors wären diese zu hören. Vor diesem Hintergrund rückt aktuell die Technologie von EMAG SU in den Fokus vieler Produktionsplaner: Die Spezialisten entwickeln unter anderem Hochleistungslösungen für das Verzahnungsschleifen – inklusive kurzer Span-zu-Span-Zeiten, intelligenter Achskonzepte, thermischer und mechanischer Stabilität sowie einer hohen Bedienfreundlichkeit. Welche Maschinen und Verfahren stehen dabei im Fokus?

Bilder

Als herausragende Lösungen für den Bereich der Verzahnungs-Schleifbearbeitung sind etwa die Maschinen G 160 sowie G 250 zu nennen. Dabei kommt die G 160 bei Bauteilen bis Modul drei und mit einem maximalen Außendurchmesser von 160 Millimetern zum Einsatz. In diesem Anwendungsfeld ist sie die schnellste Maschine auf dem Markt, was durch zwei parallele Werkstücktische möglich wird, die abwechselnd mit hohem Tempo zur Schleifscheibe verfahren. Während also ein Bauteil bearbeitet wird, setzt der interne Beladeroboter einen Rohling in die andere Spindel ein bzw. entlädt zuvor das fertige Bauteil. Darüber hinaus sorgt das Achskonzept für die in der E-Mobilität so wichtigen perfekten Oberflächen. Entscheidend ist dabei, dass die G 160 über keine Tangentialachse verfügt, sondern die vorhandenen Y- und Z-Achsen durch eine simultane Bewegung eine „virtuelle“ Tangentialachse erzeugen. In der Folge ist der Abstand zwischen A-Achse und Werkzeugkontaktpunkt sehr klein, was wiederum die sogenannten Geisterfrequenzen auf der Oberfläche des Bauteils verhindert. Welche Möglichkeiten dieser Ansatz für die E-Mobilität eröffnet, zeigt etwa das Beispiel der Zwischenwelle mit 21 Zähnen und normalem Modul, wobei eine Boden-zu-Boden-Zeit von nur 33 Sekunden (inklusive Verschränkungskompensation und anteiliger Abrichtzeit) und eine Schleifzeit von nur 25 Sekunden erreicht wird. Ähnliche Leistungswerte zeigen sich bei einer Eingangswelle mit 26 Zähnen und einem Modul von 1,6 Millimetern. Hier beträgt die reine Schleifzeit nur 28 Sekunden.

Minimale Boden-zu-Boden-Zeiten

Auch die größere Maschine G 250 punktet mit Präzision, minimalen Span-zu-Span-Zeiten, kurzen Rüstzeiten und Zuverlässigkeit bei Bauteilen mit einer maximalen Länge von 550 Millimetern. Die Maschine hat wie die G 160 einen Doppeltisch. Be- und Entladevorgänge sowie das Messen von Komponenten werden somit hauptzeitparallel durchgeführt. Außerdem interessant: Der Schleifdorn kann Schleifscheiben mit unterschiedlichen Durchmessern aufnehmen; zudem ist die gesamte Konstruktion sehr steif. Wälzschleifen und Profilschleifen finden auf der Hauptschleifspindel statt, sodass die Maschine keinen Wärmegang hat. Auch lässt sie sich in wenigen Minuten für das jeweils andere Verfahren umrüsten. Im Bereich der E-Mobilität kommt dieser Ansatz zum Beispiel bei der Schleifbearbeitung von Achsantriebsrädern zum Einsatz. Die Boden-zu-Boden-Zeit beträgt hierbei nur 69 Sekunden (inklusive Verschränkungskompensation und anteiliger Abrichtzeit), wobei die eigentliche Schleifzeit sogar nur 58 Sekunden umfasst. Eine vergleichbar hohe Produktivität erreicht die G 250 bei der Bearbeitung von Ritzeln mit einer starken Balligkeit im Zahnflanken-Profil und normaler Balligkeit in der Flankenlinie. Die Boden-zu-Boden-Zeit beträgt 33 und die reine Schleifzeit 28 Sekunden. Dabei wird eine DIN-3962-Qualität von 4 erreicht.

Sky Grind: Die Kosten massiv absenken

Wie darüber hinaus die allgemeine Zukunft des Verzahnungsschleifens aussehen könnte, verdeutlicht EMAG SU mit der Etablierung des neuen Verfahrens „Sky Grind“. Hier wird das abschließende Schleifen am Zahnrad komplett trocken ausgeführt – mit großen finanziellen Vorteilen für die Anwender, weil Filteranlage, Kühler und Co., die normalerweise beim Nass-Schleifen benötigt werden, entfallen; somit sinkt der anfängliche Investitionsaufwand. Außerdem reduziert sich der Energieverbrauch massiv. Möglich gemacht wird das Ganze durch ein Dual-Tool-System mit zwei unterschiedlichen Werkzeugspindeln in der Maschine: eine für das Schruppen per Schälwälzfräsen und eine für das Schlichten per Schleifen. In der Praxis heißt das: Zum Beispiel beim klassischen Automotive-Schaltrad mit 100 µm Aufmaß pro Flanke werden beim Sky-Grind-Verfahren 90 Mikrometer durch das Schälwälzfräsen und nur noch 10 Mikrometer durch das Wälzschleifen abgetragen. Im Endergebnis sind die Taktzeiten des konventionellen Nass-Schleifens von Zahnrädern und des Sky-Grind-Verfahrens sehr ähnlich – die Kosten aber sehr unterschiedlich.

Wie lässt sich das Know-how und Angebot von EMAG SU zusammenfassen? „Man könnte sicher sagen, dass wir unseren Kunden Wettbewerbsvorteile und einen schnellen ,Return on Investment‘ garantieren“, antwortet Alexander Morhard von EMAG SU. „Dafür investieren wir laufend in Forschung und Entwicklung, um die Effizienz und Umweltfreundlichkeit der Maschinen weiter zu steigern. Am Ende stehen perfekte Lösungen für die Herstellung von hochfeinen Oberflächen bei unterschiedlichen Konturen.“

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Veröffentlichung