14/12/2021 - Oliver Hagenlocher - Press

Lavorazione elettrochimica dei metalli di EMAG ECM: corrente invece di punta e fresa, la tecnologia ECM come alternativa all'asportazione di truciolo

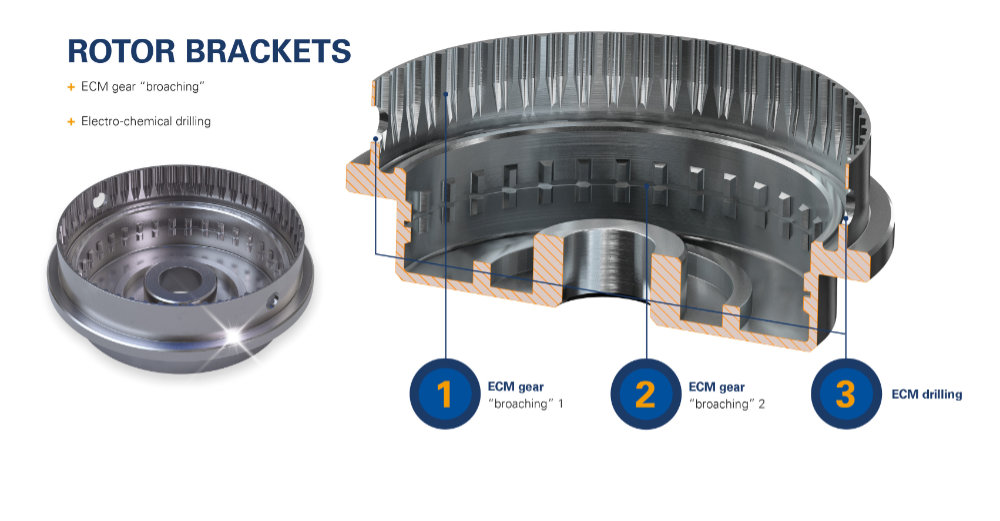

La lavorazione elettrochimica dei metalli (ECM) è una tecnologia collaudata per la rimozione di bavature, tuttavia le sue potenzialità sono molto maggiori. L'azienda EMAG ECM intende sostituire foratura, brocciatura e fresatura con questo processo che, rispetto all'asportazione di truciolo, presenta numerosi vantaggi.

Immagini

"Questo cambiamento strutturale è ormai ben avviato e investe anche l'industria manifatturiera", Franz Groß, direttore commerciale di EMAG ECM a Heubach, ne è convinto. Se si considerano unicamente i progressi nell'ambito della mobilità elettrica, il numero totale dei pezzi necessari a lungo termine diminuirà. Inoltre, in futuro i componenti saranno diversi da quelli di oggi. Contemporaneamente, i requisiti relativamente a materiale, forma, complessità e precisione aumentano. Sull'esempio dei modelli della natura, verranno prodotti componenti più ottimizzati in base alle caratteristiche della corrente.

La lavorazione elettrochimica dei metalli dà una risposta a tutte queste esigenze. La tecnologia ECM è attualmente in grado di integrare o addirittura sostituire l'asportazione di truciolo in diversi ambiti, offrendo vantaggi a livello qualitativo e di redditività. Groß continua: "Non solo l'usura dell'utensile è notevolmente ridotta rispetto ai processi di produzione ad asportazione di truciolo, anche il pezzo non viene danneggiato non essendo sottoposto a sollecitazioni meccaniche e termiche."

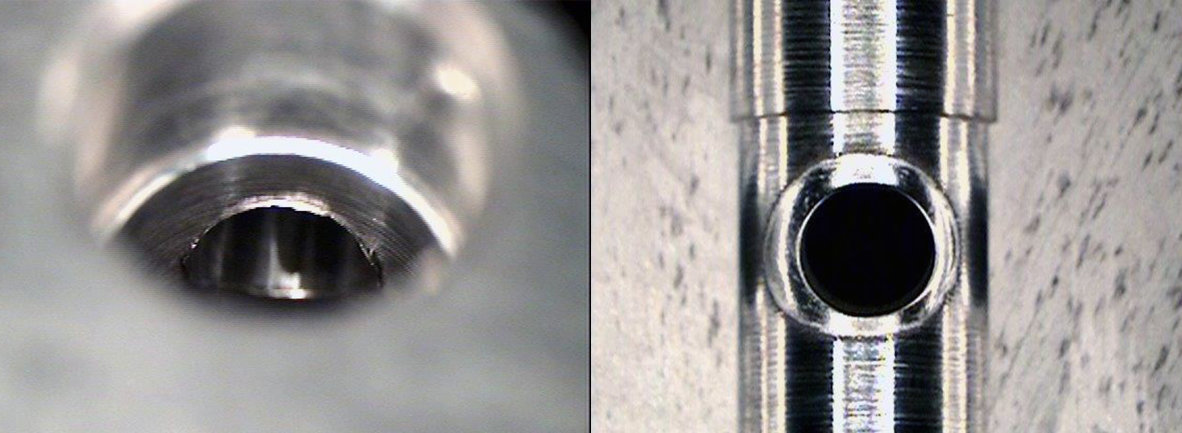

Gli utensili sono realizzati prevalentemente con i più comuni acciai legati 1.4301 (X5CrNi18-10) o 1.4303 (X5CrNi18-10) e, oltre ad essere particolarmente resistenti all'azione corrosiva, sono facilmente lavorabili e non necessitano di tempratura. In funzione del tipo di materiale del pezzo è possibile ottenere una qualità delle superfici con valori di rugosità di 0,5 micrometri o inferiori. Ciò consente di realizzare profili, canali anulari, scanalature o incavature: tutto senza contatto e con la massima precisione. "Utilizzando utensili dalla forma ingegnosa è possibile lavorare efficacemente anche punti difficilmente accessibili e forme complesse anche all'interno dei componenti", spiega Groß.

L'elettrolisi alla base del processo

La tecnologia ECM sfrutta il processo chimico-fisico della elettrolisi. Franz Groß spiega come funziona: "utensile e pezzo si trovano in una soluzione elettrolitica e ad entrambi viene applicata una tensione continua con corrente costante o pulsata. L'utensile costituisce il catodo e si accosta a un pezzo, l'anodo. Un processo di scarica asporta dal pezzo materiale che viene trasportato dalla soluzione elettrolitica."

Prima di ogni corsa viene fatto fluire elettrolita pulito mediante un apposito sistema di gestione degli elettroliti in un circuito chiuso. Grazie a potenti filtri, il materiale asportato viene filtrato dall'elettrolita che, una volta pulito, viene alimentato di nuovo nel processo. Groß continua: "A seconda delle esigenze, il sistema di gestione degli elettroliti può essere parte integrante di singole macchine o alimentare più moduli ECM come componenti separati." Per la filtrazione sono disponibili cartucce di ricambio, filtropresse o un microfiltraggio con lavaggio a controcorrente. Un trattamento automatico mantiene la neutralità del valore pH. "L'elettrolita deve essere sostituito in media una volta all'anno", consiglia l'esperto di tecnologia ECM.

Una spiegazione dettagliata del processo ECM completa di video è disponibile qui: https://www.EMAG.com/technologies/ecm-electro-chemical-machining.html

La durezza del materiale non è significativa

A seconda dello scopo della lavorazione è possibile distinguere tra diversi tipi di processi: per la sbavatura e l'arrotondamento di tagli è adatto l'uso di un utensile fisso. Nel caso del catodo mobile, l'utensile penetra con avanzamento costante nel pezzo, in modo analogo ai processi di foratura e brocciatura. La lavorazione elettrochimica di precisione dei metalli (Präzise Elektro-Chemische Metallbearbeitung, PECM) è disponibile per una lavorazione tridimensionale in cui l'utensile presenta una forma negativa del pezzo da realizzare. "Nel processo PECM, avanzamento ed elettronica pulsata vengono sovrapposti a un movimento oscillatorio, garantendo tolleranze più precise in caso di fessure di lavoro particolarmente strette", afferma Groß.

Il quale aggiunge inoltre: "Nonostante utensile e pezzo non siano mai in contatto tra loro, otteniamo avanzamenti fino a quattro millimetri al minuto per la brocciatura e di 0,2 mm per pezzi molto sottili." Ciò indipendentemente dal tipo di materiale, "l'unico presupposto è la conduttività elettrica". A differenza della lavorazione ad asportazione di truciolo, la durezza del materiale non è significativa per il processo e la sua durata. "Ciò consente di ridurre le fasi di processo in quanto viene eliminata la lavorazione su non temprato prima della brocciatura."

Macchine per qualsiasi tipo di esigenza

Gli impianti EMAG di tipo CI e CS sono indicati per la sbavatura e la foratura. La sigla CI sta per "Comfort Integrated" e identifica macchine con gestione elettroliti integrata. Groß spiega che: "due moduli CI inoltre possono essere uniti in una CI Duo, condividendo il sistema di gestione elettroliti integrato. Ciò facilita la scalabilità delle capacità produttive e l'ingresso nell'automatizzazione del processo ECM." La sigla CS identifica la variante standard, collegata a una gestione elettroliti centralizzata.

La Premium Integrated (PI) è una piattaforma macchina modulare per il processo PECM e sostituisce brocciatura e lavorazione ad asportazione di truciolo. Si basa sulla CI e le sulle relative misure compatte. "La struttura meccanica completa, inclusi gestione elettroliti ed elettrotecnica, si trova su una struttura di base spostabile mediante carrello elevatore e ha una superficie di ingombro di soli 5,5 metri quadrati", spiega Groß.

L'area di lavoro a struttura modulare può alloggiare due diversi moduli: il modulo PECM con oscillatore o il modulo di immersione ECM. Entrambi possono essere utilizzati per la lavorazione simultanea di più pezzi identici. Anche in questo caso esiste una versione standard (PS) per l'utilizzo di più macchine che condividono un sistema di gestione elettroliti centralizzato.

Il controllo della macchina viene eseguito dai controllori Siemens Simatik S7-1500 e Sinumerik 840D sl con programmazione identica, entrambi ampiamente utilizzati. Franz Groß conclude: "Per un nuovo pezzo è sufficiente eseguire il programma corretto memorizzato e inserire i parametri corrispondenti."

I principali vantaggi del processo ECM

- Ridotta usura dell'utensile (catodo): buoni presupposti per la produzione in serie

- Qualità delle superfici con valori di rugosità di 0,05 micrometri

- Lavorazione precisa

- Nessuna ripercussione termica o meccanica sui componenti e quindi nessuna modifica delle caratteristiche del materiale

- Durezza, malleabilità e caratteristiche magnetiche rimangono inalterate

- Realizzazione di profili più piccoli e sottili

- Precisione di riproduzione molto elevata della struttura superficiale

- Processo di produzione più semplice ed efficiente, non richiede lavorazioni successive come sbavatura o levigatura

- Sgrossatura / finitura / levigatura in una fase di lavoro

- Lavorazione di superleghe

- Lavorazione simultanea di macro e microstrutture

EMAG ECM

EMAG ECM GmbH con sede a Heubach è un centro tecnologico per la lavorazione elettrochimica dei metalli che fa parte del Gruppo EMAG, attivo in modo particolare nella sbavatura all'interno del processo ad asportazione di truciolo. Questa fase, spesso trascurata durante la pianificazione, può pregiudicare la redditività dell'intero sistema. EMAG colma questa lacuna offrendo il processo ad asportazione di truciolo completo inclusa sbavatura da un unico fornitore. Inoltre EMAG ECM ha sviluppato il processo a un livello tale da consentire di sostituire le classiche foratura, brocciatura e lavorazione ad asportazione di truciolo. L'azienda offre soluzioni per la lavorazione di materiali particolarmente duri e la produzione di componenti strategici senza lasciare residui. Attraverso le macchine ECM è possibile ad esempio lavorare componenti per propulsori come blisk con maggiore produttività rispetto all'asportazione di truciolo. La gamma dei servizi offerti nell'ambito della lavorazione elettrochimica dei metalli include consulenza per lo sviluppo e la produzione di prototipi fino a soluzioni complete.

Referenti

Oliver Hagenlocher

Zona

Press and Communication